Die perfekte Symbiose zwischen Maschine und Werkzeug

Reishauer prägt die Industriegeschichte seit der Gründung in Zürich im Jahr 1788. Mit dem Ursprung in der Fertigung von Handwerkzeugen war Reishauer gut gewappnet um 1928 die erste eigene Maschine zu bauen: eine Gewindeschleifmaschine mit Einprofilschleifscheiben. Ausgelöst wurde diese Entwicklung durch den Eigenbedarf an hochgenauen Gewindelehren, wobei die damaligen Maschinen die geforderte Qualität nicht erreichen konnten. Zu diesem Zeitpunkt fehlte auch eine Maschine zum wirtschaftlichen Schleifen von Gewindebohrern. Auch dies inspirierte die Reishauer Ingenieure zur Entwicklung und zum Bau eines neuen Maschinentyps. 1931 wurde die Maschine, welche Gewindebohrer aus dem Vollen schliff, in der Produktion in Betrieb genommen.

Hiermit wurde auch der Grundstein gelegt, für den Prozess des kontinuierlichen Wälzschleifens von Zahnradflanken, für welchen wir seit über 70 Jahren weltweit bekannt sind: Die Genauigkeit der produzierten Gewinde war direkt abhängig von der Präzision der in der Maschine eingebauten Zahnräder. Wiederum war es die Unzufriedenheit mit dem Status Quo der Technologie, welche die Ingenieure zur Entwicklung – sprich Erfindung – des kontinuierlichen Wälzschleifens trieb, denn man suchte eine genauere, schnellere und kostengünstigere Zahnradfertigung. Nach einer intensiven 15-jährigen Entwicklungszeit war die erste Maschine 1945 einsatzbereit. Von nun an mussten Zahnräder nicht mehr langwierig Zahnlücke für Zahnlücke im Einzelschritt geschliffen, sondern konnten mit dem kontinuierlichen Wälzschleifen effizient hartendbearbeitet werden. Der grosse Erfolg der Gewinde- und die Zahnflankenschleifmaschinen veranlasste Reishauer sich für viele Jahrzehnte von der Werkzeugfertigung zu trennen und sich ausschliesslich auf den Maschinenbau zu konzentrieren.

In 1998 wiederholte sich ein Muster diesmal im umgekehrten Sinne. Der technische Stand der auf dem Markt erhältlichen Schleif- und Abrichtwerkzeugen entsprach nicht mehr dem Leistungspotential der Wälzschleifmaschinen. Somit begann Reishauer mit der eigenen Diamantwerkzeugproduktion und legte damit den Grundstein des heutigen Reishauer Leistungssystems. In 2008 folgte die Schleifscheibenproduktion und in 2012 die Spannmittelfertigung. Diese Schritte stellten das volle Leistungspotential der Schleifmaschinen bei konstanter Qualität und tiefen Stückkosten sicher und ermöglichten die Kontrolle aller den kontinuierlichen Wälzschleifprozess betreffenden Faktoren. Die Denkweise, Maschinen und Werkzeuge getrennt zu betrachten, entsprach nicht mehr dem Zeitgeist.

Schleifscheiben

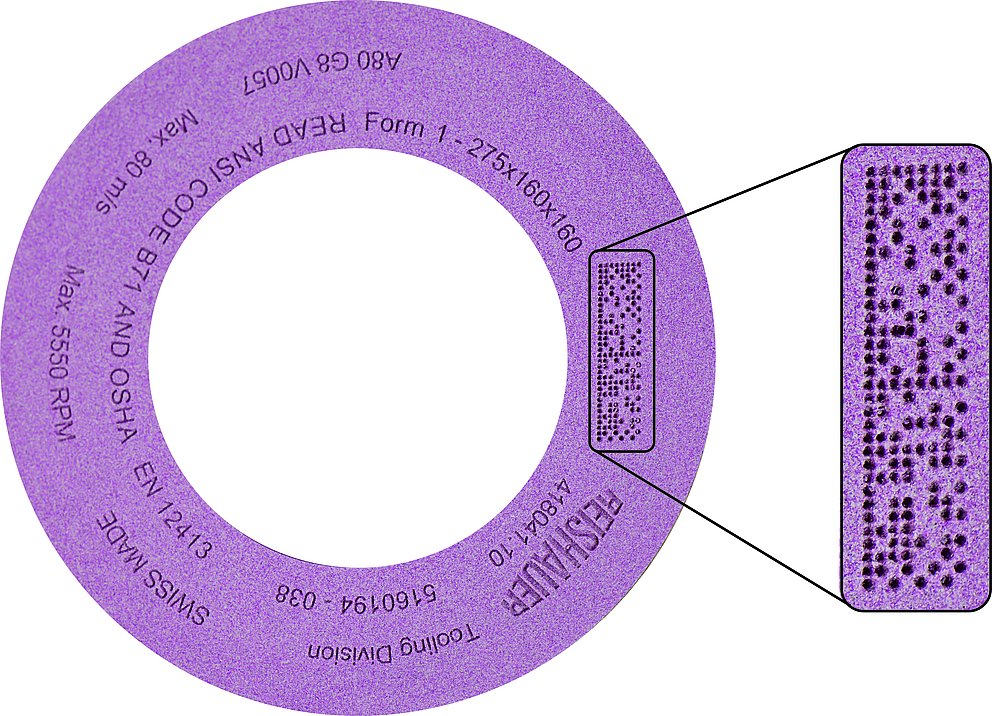

„Jedes Werkzeug erhält dadurch seine Vollendung, dass es nicht mehreren, sondern nur einem Zwecke dient“, sagte schon der griechische Philosoph Aristoteles. Reishauer hält sich an diesen Rat und beschränkt sich auf die Herstellung von Werkzeugen, die nur einem Zweck dienen: auf den eignen Schleifmaschinen hochgenaue Zahnräder zu schleifen. Die Schleifscheiben, die in ihrer profilierten Form Schleifschnecken genannt werden, spielen in der Beherrschung des Bearbeitungsprozess eine elementare Rolle. Die Wälzschleifmaschine liefert die Kinematik, das heisst, die genauen Ablaufbewegungen, welche die Schleifschnecke steuern. Ihrerseits muss die Schleifschnecke die Genauigkeit dieser Bewegungen auf das Werkstück übertragen, indem sie dieses freischneidend, präzise auf ein vorbestimmtes Mass und eine definierte Oberflächengüte schleift. Um diesen hohen Forderungen gerecht zu werden, baute Reishauer in der Schweiz die weltweit modernste, hochautomatisierte Schleifscheibenfabrik. Die durchgängige Roboterisierung dient der Sicherstellung der Homogenität der Produkte, da beim Kunden eingefahrene und optimierte Prozesse einer absolut gleichbleibenden Qualität der Schleifscheiben von Losgrösse zu Losgrösse bedürfen, um langfristig stabile Prozesse zu gewährleisten. Die modernen Fertigungsmethoden setzen hinsichtlich Reproduzierbarkeit und Homogenität den Industrie-Benchmark. Mittels einer Eigenentwicklung zur Markierung von keramischen Werkstoffen, erhält jede Schleifscheibe gleich nach dem Pressen einen laser-gravierten, maschinenlesbaren und nicht-löschbaren „Geburtsstempel“ (Bild 3). Die Schleifscheibe ist hiermit über jeden Fertigungssschritt qualitätstechnisch verfolgbar, um in den Kundenwerken die geforderten konstanten Ergebnisse zu gewährleisten.

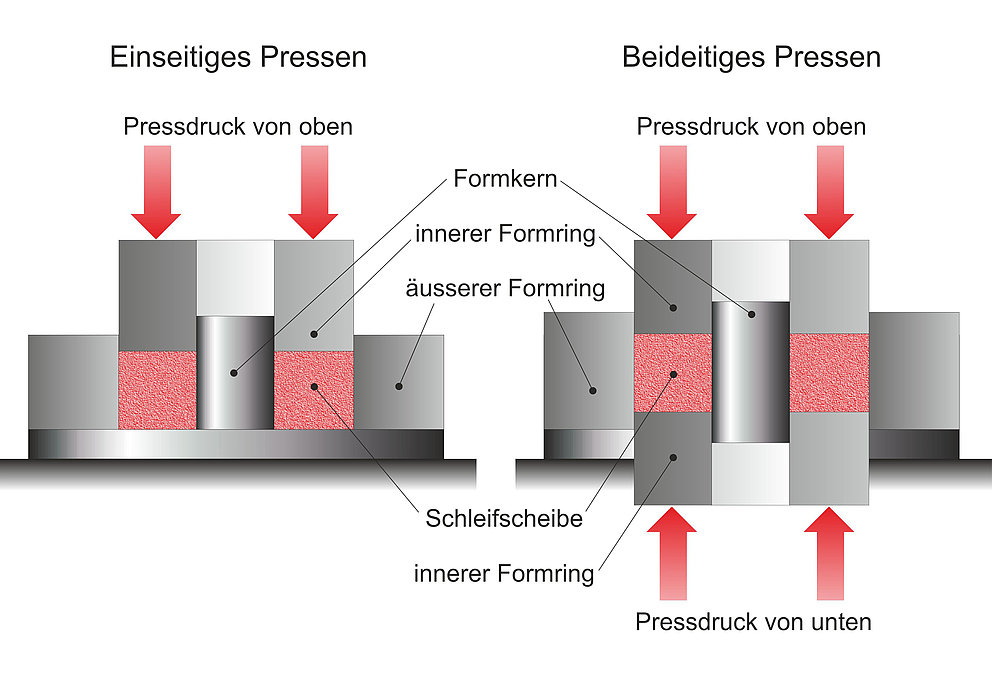

Im Gegensatz zum konventionellen Schleifscheibenpressvorgang werden Reishauer Schleifscheiben auf Spezialpressen gepresst, die gleichzeitig von oben wie auf vorn unten pressen (Bild 4). Dies stellt sicher, dass der Härtegradient über die Schleifscheibenbreite extrem niedrig ausfällt und somit die Schleifschnecke über die ganze Scheibenbreite eine konstante Schnittleistung liefert.

Als konkretes Beispiel zur Nachverfolgung sämtlicher Fertigungsschritte sei hier die Beladung des Ofenwagens aufgeführt. Jede Schleifscheibe wird von einem Roboter auf dem Ofenwagen positioniert und die genaue Lage im Ofenwagen während des Brennvorgangs gespeichert und dadurch jederzeit zurückverfolgt werden kann. (Bild 5) Die konsequente Prozessüberwachung deckt alle weiteren Produktionsschritte ab. Dies betrifft auch die Sicherheit des Werkzeuges für den Einsatz auf den Kundenmaschinen. Weit über die zwingenden gesetzlichen Vorschriften hinaus wird jede einzelne Schleifscheibe für die mit einem erhöhten Sicherheitsfaktor geprüft und wird bis hin zur Tourenprüfung lückenlos dokumentiert.

Diamantwerkzeuge in Symbiose mit der Schleifschnecke und der Maschine

Damit eine Schleifschnecke ihre vorgesehene Leistung erbringen kann, muss sie von einem hochgenauen Diamant-Abrichtwerkzeug profiliert und abgerichtet werden. Das Abrichten von Schleifscheiben für das kontinuierliche Wälzschleifen erfüllt mehrere Zwecke. Es dient zur Erzeugung des genauen Schleifschneckenprofils und zur Erhaltung der Schneidfähigkeit der Schleifschnecke. Als weiteres Kriterium gilt es mit dem Abrichten die Verunreinigungen, die im Schleifprozess entstehen, zu entfernen und genügend Raum für die Späne zu schaffen, die durch den hohen Materialabtrag des Wälzschleifprozesses erzeugt werden. Diamant ist der ideale Werkstoff für Abrichtwerkzeuge, da dieser ein Vielfaches härter ist, als das abzurichtende Korundmaterial der Schleifschnecke.

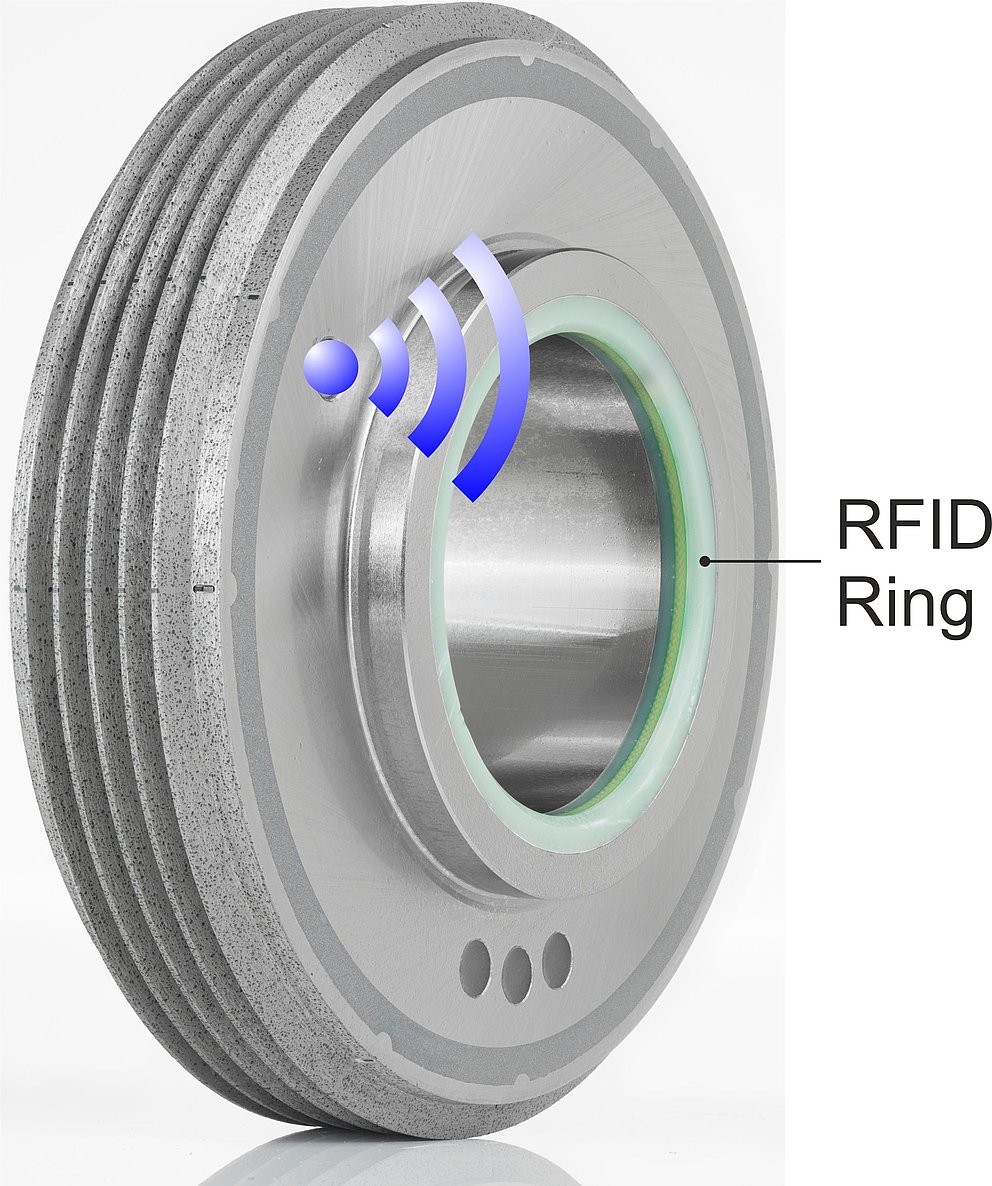

Nur rotierende Diamantabrichtwerkzeuge erfüllen höchste geometrische Anforderungen. Zudem sind diese Werkzeuge heute in der Lage, mit der Wälzschleifmaschine über einen im Werkzeug integrierten RFID-Chip zu kommunizieren. Die Funktionalitäten der Radio Frequency Identification (RFID) dienen auf den Schleifmaschinen unter anderem dem Nutzdatenhandling. Die Anzahl der potentiell verbleibenden Abrichtzyklen ist im Abrichtwerkzeug hinterlegt, wird von der Maschine gelesen und kontinuierlich auf das Werkzeug zurückgeschrieben. Somit bekommt der Kunde eine Übersicht über die Standzeit und kann so seine Werkzeugverwaltung voraussehend planen und selbst bestimmen, wann ein Abrichtwerkzeug ausgetauscht oder neubestellt werden muss. Mittels RFID-Chip können auch alle geometrischen Daten des Abrichtwerkzeuges direkt von der Maschine gelesen und somit potentielle Eingabefehler vermieden werden. Das System bietet darüber hinaus vom Kunden zu bestimmende Optionen, wie zum Beispiel Anbindung an interne oder externe Werkzeugdatenbanken.

Spannmittel

Hochpräzise Schleifergebnisse erfordern auch grösstmögliche Präzision in der Aufspannung, die von Hydrodehnspannsystemen in wiederholbaren Spanngenauigkeiten von ≤ 3 µm umgesetzt werden. Reishauer baut auf den fundierten Erfahrungen im Verzahnungsschleifen auf und entwickelt und fertigt werkstückspezifische Spannwerkzeuge. Der gezielte Einsatz von Hydro-Dehnspann-Wechselsystemen verringert den Rüstaufwand und steigert die Produktivität. Dies bedeutet einen hohen wirtschaftlichen Nutzen der Wälzschleifmaschine in der Gross- wie auch der Kleinserienfertigung.

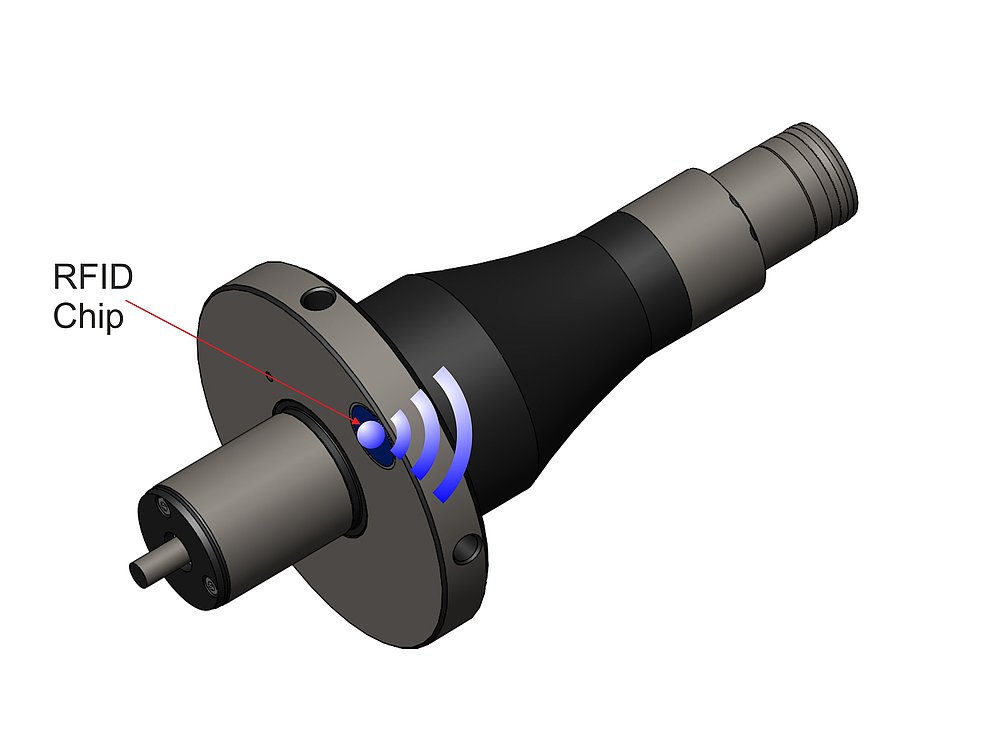

Wie die Abrichtwerkzeuge können Spannmittel auch mit RFID-Chips versehen werden und die Verbindung „Maschine – Spannmittel – Schleifscheibe – Abrichtwerkzeug“ ermöglicht einen Schleifprozess, der optimal auf die Qualitätsanforderungen abgestimmt und ausgerichtet ist. Mit der RFID-Option des Spannmittels können beispielsweise die Anzahl der Spannungen, Spanndrucküberwachung mit Mindest- und Maximaldruck und Wartungshinweise verwaltet werden. Bei einem bekannten Werkstück, kann die Maschine aufgrund der im Spannmittel gespeicherten Daten selbstständig beim Einrichten die korrekten Positionen anfahren.

Made in Switzerland

Die hohe Fertigungstiefe bleibt das Fundament des Reishauer Leistungssystems. Alle Kernkomponenten werden in der Schweiz entwickelt und hergestellt. Die Zahnradschleifmaschine bestimmt in Symbiose mit der Werkzeugtechnologie, dass die Wälzschleiftechnologie als die effizienteste Hartfeinbearbeitungsmethode von Zahnflanken gilt.

Autor: Walter Graf - Marketing Manager Reishauer AG