1945 wurde die erste Zahnflankenwälzschleifmaschine unter dem Namen ZA auf den Markt gebracht, die das „Reishauer-Verfahren“, wie es noch heute genannt wird, einführte. Am Grundprinzip hat sich auch bis heute nichts geändert.

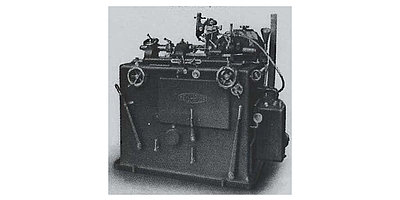

Als interessantes Detail sei zu erwähnen, dass die

Gewindeschleifmaschinen mit geschliffenen Zahnrädern ausgerüstet waren, die im Reishauerwerk

nach einem eigenen Schleifverfahren gefertigt wurden. Wiederum war es die

Unzufriedenheit mit dem Status Quo der Technologie, die die

Reishauer-Ingenieure zur Entwicklung – sprich Erfindung – des kontinuierlichen

Wälzschleifens trieb, denn man wollte eine genauere, schnellere und

kostengünstigere Zahnradfertigung. Nach einer intensiven 15-jährigen

Entwicklungszeit war die neue Maschine in 1945 einsatzbereit. Zahnräder wurden nun

nicht mehr Zahnlücke für Zahnlücke im Einzelschritt sondern mit nur wenigen

Hüllschnitten gefertigt. Die nun genauere und schnellere Herstellung von

Zahnrädern mit dem Wälzschleifverfahren festigte den Ruf von Reishauer weltweit

und eröffnete ein Kapitel der Unternehmensgeschichte, das noch heute die

Zukunft der Hartfeinbearbeitung von Verzahnungen bestimmt.

Vorausschauendes Zitat aus der ZA Broschüre von 1945:

„In

Zukunft werden auch dort Zahnräder geschliffen werden, wo dies bisher wünschenswert, der hohen Kosten wegen aber

nicht möglich war“.